固態(tài)電池中型材加工中心的運(yùn)用

在新能源行業(yè)追求更高能量密度與極致安全的征程中,固態(tài)電池被譽(yù)為下一代動力電池的“圣杯”。然而,從實(shí)驗(yàn)...

在新能源行業(yè)追求更高能量密度與極致安全的征程中,固態(tài)電池被譽(yù)為下一代動力電池的“圣杯”。然而,從實(shí)驗(yàn)...

來源: 點(diǎn)擊數(shù):524次 更新時間:2025-10-21

在新能源行業(yè)追求更高能量密度與極致安全的征程中,固態(tài)電池被譽(yù)為下一代動力電池的“圣杯”。然而,從實(shí)驗(yàn)室的突破到規(guī)模化量產(chǎn),橫亙在面前的是一系列艱巨的工程技術(shù)挑戰(zhàn)。在這場顛覆性的產(chǎn)業(yè)變革中,一個看似傳統(tǒng)卻至關(guān)重要的裝備——型材加工中心,正扮演著不可或缺的“幕后功臣”,為固態(tài)電池的產(chǎn)業(yè)化之路掃清障礙、奠定基石。

固態(tài)電池的結(jié)構(gòu)特點(diǎn)與制造挑戰(zhàn)

與傳統(tǒng)液態(tài)鋰電池不同,固態(tài)電池采用固態(tài)電解質(zhì),其結(jié)構(gòu)通常更為緊湊和精密。這帶來了幾個核心的制造需求:

極高的密封性要求:為防止空氣(尤其是水分)侵入導(dǎo)致固態(tài)電解質(zhì)和電極材料失效,電池外殼必須具備近乎完美的氣密性。

復(fù)雜的內(nèi)部腔體與流道:為了確保電池在工作時均勻受熱和有效散熱,其殼體內(nèi)部往往需要設(shè)計精密的熱管理通道。

新材料的應(yīng)用:為滿足輕量化、高強(qiáng)度和特殊兼容性,外殼可能采用鋁合金、不銹鋼乃至更特殊的金屬材料。

尺寸精度與一致性:在大規(guī)模生產(chǎn)中,每一個電池包的框架和組件都必須保持微米級的精度,以確保自動化裝配的順利進(jìn)行和最終產(chǎn)品的可靠性。

這些嚴(yán)苛的要求,對承擔(dān)電池包、模組框架及關(guān)鍵結(jié)構(gòu)件加工任務(wù)的裝備,提出了前所未有的挑戰(zhàn)。

型材加工中心:為何是“天選之子”?

型材加工中心是一種專為加工長條形金屬型材(如鋁型材、鋼型材)而設(shè)計的高端數(shù)控機(jī)床。它之所以能成為固態(tài)電池制造的理想選擇,源于其以下幾大核心優(yōu)勢:

1. 實(shí)現(xiàn)“高精度”與“零泄漏”

固態(tài)電池的密封是生命線。型材加工中心通過多軸聯(lián)動、高剛性床身和先進(jìn)的數(shù)控系統(tǒng),能夠一次性完成電池外殼端面、密封槽、注液口(如有)等所有關(guān)鍵特征的精密加工。它可以實(shí)現(xiàn)Ra 1.6甚至更高的表面光潔度,并保證平面度、垂直度等形位公差,為安裝激光焊接蓋板或特殊密封圈提供完美基面,從根源上杜絕泄漏風(fēng)險。

2. 勝任“深腔窄槽”的復(fù)雜加工

固態(tài)電池的熱管理流道往往深藏于殼體內(nèi)部,結(jié)構(gòu)復(fù)雜。型材加工中心通常配備長刃刀具、內(nèi)冷系統(tǒng)和高速電主軸,能夠進(jìn)行高效的深孔鉆削、型腔銑削。無論是蜿蜒的冷卻液流道,還是用于傳感器布置的細(xì)小孔系,它都能游刃有余地實(shí)現(xiàn),確保電池在快充和高負(fù)荷下的熱穩(wěn)定性。

3. 保障“大規(guī)模生產(chǎn)”的效率與一致性

固態(tài)電池的產(chǎn)業(yè)化,必然是規(guī)模化、自動化的生產(chǎn)。型材加工中心設(shè)計有自動送料、多工位同步加工、在線測量等功能。一條生產(chǎn)線可以連續(xù)自動地加工數(shù)米長的型材,然后由機(jī)器人自動分切成單個電池框架。這種“一次裝夾,多面加工”的模式,極大地提高了生產(chǎn)效率,并保證了成千上萬個產(chǎn)品之間無可挑剔的一致性,這是手工或普通機(jī)床無法比擬的。

4. 應(yīng)對“多樣化材料”的加工需求

針對固態(tài)電池可能使用的不同金屬材料,型材加工中心可以通過更換刀具、調(diào)整切削參數(shù)(轉(zhuǎn)速、進(jìn)給量)來靈活應(yīng)對。無論是加工輕質(zhì)易粘刀的鋁合金,還是強(qiáng)度較高的不銹鋼,它都能找到最優(yōu)的加工策略,確保加工質(zhì)量并延長刀具壽命。

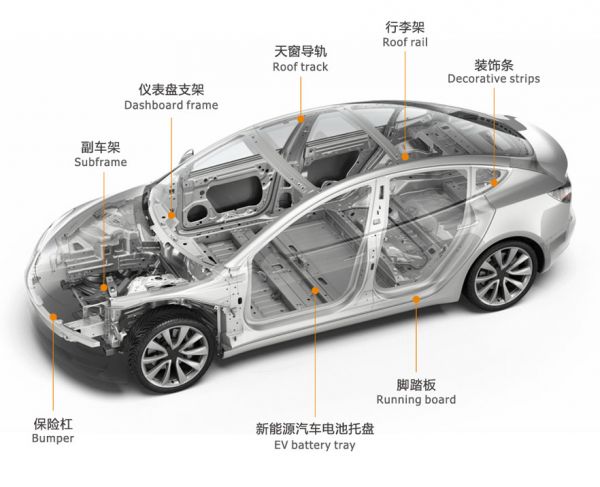

應(yīng)用場景:從“骨架”到“皮膚”

在固態(tài)電池的生產(chǎn)鏈中,型材加工中心的身影無處不在:

電池包框架與橫梁:加工構(gòu)成電池包主體結(jié)構(gòu)的各類鋁型材,包括安裝孔、連接槽等。

單體電池外殼:精密加工每個固態(tài)電池單元的金屬外殼,包括密封面、極柱通孔和內(nèi)部腔體。

熱管理系統(tǒng)組件:加工集成冷卻流道的液冷板或均溫板基材。

端板與側(cè)板:制造用于固定電芯模組的強(qiáng)化結(jié)構(gòu)件。

可以說,從支撐整個電池包的“骨架”,到包裹每個電芯的“皮膚”,其精度與質(zhì)量都直接由型材加工中心的性能所決定。

展望未來:與固態(tài)電池共進(jìn)化

隨著固態(tài)電池技術(shù)的不斷成熟,對其結(jié)構(gòu)件的要求只會越來越高。未來的型材加工中心也必將向著更智能、更集成的方向發(fā)展:

智能化與自適應(yīng):集成更多的傳感器和AI算法,實(shí)現(xiàn)加工過程的實(shí)時監(jiān)控、刀具磨損自動補(bǔ)償與故障預(yù)測,向“無人化黑燈工廠”邁進(jìn)。

工藝集成化:將清洗、去毛刺、檢測等后續(xù)工序集成到加工中心內(nèi)部,實(shí)現(xiàn)“加工即完成”,進(jìn)一步提升整體效率。

更高柔性:能夠快速切換加工程序,以適應(yīng)固態(tài)電池產(chǎn)品快速的迭代更新和小批量、多品種的試制需求。

固態(tài)電池的曙光已現(xiàn),但其大規(guī)模普及的道路仍需腳踏實(shí)地地鋪設(shè)。型材加工中心作為高端制造裝備的代表,正以其卓越的精密加工能力、穩(wěn)定的批量生產(chǎn)性能和強(qiáng)大的材料適應(yīng)性,默默地為固態(tài)電池構(gòu)筑起堅固、可靠的“物理載體”。它或許不直接參與電化學(xué)反應(yīng)的革命,但無疑是這場革命中最堅實(shí)的后盾。當(dāng)?shù)谝粔K規(guī)模化量產(chǎn)的固態(tài)電池下線時,它的身上,必定凝聚著來自型材加工中心的智慧與匠心。

長度動輒達(dá)到20米以上,甚至26米。如何高效、精密且經(jīng)濟(jì)地加工這些“鋼鐵長龍”,一直是制造業(yè)面臨的挑戰(zhàn)。傳統(tǒng)上,人們可能會首先想到龍門加工中心,但一種更專業(yè)、更...

在新能源行業(yè)追求更高能量密度與極致安全的征程中,固態(tài)電池被譽(yù)為下一代動力電池的“圣杯”。然而,從實(shí)驗(yàn)室的突破到規(guī)模化量產(chǎn),橫亙在面前的是一系列艱巨的工程技術(shù)挑戰(zhàn)...

鋁型材本身巨大的市場需求,是催生專用加工中心的根本原因。型材加工中心就是鋁型材中最具代表性的加工中心。

尊敬的客戶:您好!在國慶中秋節(jié)放假期間,普拉迪的各項(xiàng)工作并未停止,有任何設(shè)備相關(guān)問題與咨詢問題都可撥打400-888-1136進(jìn)行咨詢。

假期期間,為保證能迅速響應(yīng)客戶需求,普拉迪售服熱線仍有專人值守。若有緊急情況需要協(xié)助處理,歡迎及時撥打普拉迪售服熱線:400-888-1136

普拉迪型材加工中心作為高端數(shù)控裝備的代表,正以其卓越的精度、極高的效率和出色的靈活性,深度融入汽車研發(fā)與生產(chǎn)的各個環(huán)節(jié),成為推動行業(yè)進(jìn)步的關(guān)鍵力量。